Вопрос важности повышения качества строительных материалов и конструкций не требует какой-либо аргументации. Все достаточно очевидно. Строить песчаные замки дело благодарное только летом, на пляже и в детстве. В других случаях недостаточный контроль за качеством строительного материала, одним из основных компонентов которого является песок – то есть бетона, может обойтись техническими, юридическими проблемами, а также существенными экономическими потерями.

Контроль качества бетона, это много-векторная задача, здесь затрагиваются организационные, технические, методологические вопросы. В принципе, соблюдение технологического процесса, выполнение требований СНИП должны гарантировать обеспечение заданных характеристик, но на практике это не всегда так. Несмотря, что бетонные смеси достаточно широко использовались еще в древнем Риме, сегодня, в 21 веке, продолжаются работы, направленные на повышение качества бетона. Одной из таких работ стало внесение изменений в ГОСТ 10060-2012. В данной статье мы предлагаем разобраться в сути изменений в методике испытания на морозостойкость, целесообразности таких изменений и главное последствий, для строительных организаций и аккредитованных лабораторий, уже использующих оборудование для определения морозостойкости.

Приступим.

В соответствии с ныне действующими нормативными документами бетон имеет пять характеристик, достаточно полно определяющих его прочность, долговечность и технологичность.

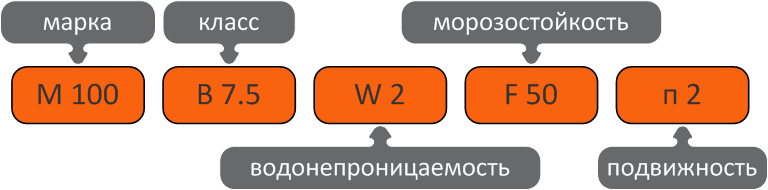

Три из них, наиболее часто указываемые и по этому их можно считать основными, которые обозначаются М – марка, В – класс, F – морозостойкость, а также, как бы второстепенные, но не менее важные W – водонепроницаемость и П – подвижность. Очевидно, что выбор марки и класса бетона определяется исходя из того для каких задач он применяется.

Понятно, что бетон более высокого класса (марки) стоит дороже и должен обеспечить более высокую прочность конструкции, а использование в его составе цемента болеем высокой марки, как следствие, влечет за собой повышение других характеристик – в частности водонепроницаемости и морозостойкости. Но на самом деле не все так однозначно. Морозостойкость, в свою очередь, зависит и от других параметров, например, пористости бетонной смеси или заполнителя. И тут может возникнуть парадоксальная ситуация. Производитель при производстве бетона более высокого класса в следствии незначительного нарушения технологии производства, например, использования наполнителя с повышенной пористостью или завышении пропорции воды при замесе, на выходе «получает» пониженный показатель по морозостойкости. Причем это происходит «неожиданно» ведь состав смеси оптимальный, а контролировать каждый замес нереально.

Важные вопросы организации контроля за качеством исходного сырья, хода технологического процесса мы не будем затрагивать для простоты изложения. По этим вопросам существует большое количество нормативных документов, строго регламентирующих технологические операции изготовления и методы контроля всех этапов производства. Это очень важное, но отдельное направление. Для нас важно, что производителю не удалось вовремя обнаружить проблему. Будем считать, что испытания на морозостойкость были проведены не совсем «безукоризненно».

Результат: клиенту отгружен недостаточно качественный бетон.

На начальном этапе, после того как такой бетон попадает на стройплощадку ничего «страшного» не происходит. По документам всё нормально - марка бетона соответствует технической документации. Вопросы отклонения морозостойкости «на глаз» не определить, это можно сделать только при лабораторном исследовании. Но со временем в конструкциях изготовленных из этого бетонам в результате нескольких циклов замораживания и оттаивания появляются микротрещины и начинается процесс разрушения. От цикла к циклу снижаться прочность бетона, отдельных деталей и всей конструкции в целом. Скорость деградации – снижения прочности бетона (читай марки бетона) зависит от величины отклонения показателя морозостойкости. И получается, что через какое-то время бетон с меньшим классом (маркой), но имеющий более высокий показатель морозостойкости окажется более прочным, чем высокомарочный бетон с низким показателем по морозостойкости. Единственны утешением о зря потраченных средствах на высокомарочный бетон будет, то что скорость деградации высокомарочного бетона будет ниже, чем у бетона с более низкой маркой, но более высоким показателем по морозостойкости. Но вот, если разрушения конструкции из-за низкой морозостойкости начались, то со временем их интенсивность будет только нарастать. И низкая морозостойкость рано или поздно покажет свою разрушающую силу.

Понятно, что на все эти процессы влияет множество других факторов и напрямую утверждать, что только морозостойкость определяет все, конечно, нельзя. Например, может повести, просто не будет несколько лет зим с сильными морозами. Но на практике, как говорится: «Надейся на лучшее, а готовься к худшему»

Именно поэтому работы по повышению качества бетона, в том числе совершенствования методологии проведения испытаний бетона ведутся во всем мире постоянно.

Результатом одной из таких работ в РФ стала новая редакция ГОСТ 10060-2012. Этот ГОСТ регламентирует проведение одного из основных видов испытаний бетонов – определения показателя морозостойкости.

Суть испытаний заключается в периодическом замораживании и оттаивании предварительно подготовленных образцов. В большинстве случаев это кубики из бетона размером 100Х100Х100 мм. На сегодня их четыре методики проведения испытаний. Две по базовому методу: первая и вторая и две по ускоренному: вторая и третья. Температуру и среду замораживания и оттаивания определяют эти методики. Средой могут быть воздух, вода, солевой раствор. По базовому методу температура замораживания -18ᵒС по ускоренному -50ᵒ С.

Несмотря, на то что допускается применение других методов определения марок бетонов по морозостойкости. В ГОСТе прямо сказано: «Допускается применение других методов определения марок бетонов по морозостойкости при условии обязательного определения коэффициента перехода в соответствии с приложением (имеющимся в ГОСТ) или тарировки предлагаемого метода по отношению к базовым методам».

Другие методы определения морозостойкости это – например, ускоренные при однократном замораживании – четвертый (дилатометрический) и пятый (структурно-механический), которые исключены из ГОСТа в 2012 году, а также рекомендуемые сейчас определение морозостойкости по изменению динамического модуля упругости или скорости ультразвука, или деформации. Но вот базовый метод определения морозостойкости, несмотря на достижения науки и техники, неизменно остается основным.

Так что же собственно нового в ГОСТе

Если говорить простыми словами - теперь контролироваться будет не среда в которой находится образец, а температура самого образца, точнее его поверхности. Преимущества такой методики контроля очевидны, гарантированно обеспечиваются более жесткие условия испытаний, что повлечет за собой повышение надежности и достоверности полученных результатов. Устранен источник дополнительной погрешности. Стенки емкости, в которые помещаются образцы, имеют хоть и большую, но конечную теплопроводность, а вот образующийся на них иней является отличным теплоизолятором. Поэтому в процессе испытаний нельзя было быть уверенным, что образец был заморожен до необходимой температуры. Причем, скорость и интенсивность образования инея величина абсолютно случайная, поэтому корректировать снижение скорости замораживания не представляется возможным. Как следствие от цикла к циклу случайно менялась температура замораживания самого образца, так как менялась теплопроводность стенок емкостей.

Вроде бы ничего существенного не изменилось, с точки зрения методики испытаний. Поместите в рабочий объём дополнительный датчик температуры и проблема решена.

Но вот в практической плоскости возникает несколько принципиальных вопросов.

Для того, чтобы рассмотреть вопрос о пригодности существующего оборудования к требованиям вновь вводимого ГОСТа необходимо напомнить, а какое собственно оборудование используется в настоящее время.

Самым очевидным решением является использование оборудования рекомендуемое ГОСТ. Это климатическая камера тепло холод, например, СМ-60/100-80 ТХ, СМ-60/100-120 ТХ, СМ-60/100-120 ТХ (производства ООО «СМ Климат») и жидкостной термостат (чаще всего изготовленный самостоятельно). Технология проведения испытаний проста. Например, по третьему ускоренному методу в климатической камере осуществляется замораживание образцов до температуры -50ᵒС. После этого осуществляется выдержки 2 часа 30 минут при этой температуре. Затем образцы нагреваются 1ч 30 минут до -10 ᵒС, и вручную переносятся в жидкостной термостат, где осуществляется их оттаивание (до + 18 ᵒ С) в течение 2 ч 30 мин, затем образцы вновь помещаются в климатическую камеру цикл повторялся. Если вы осуществляете испытания бетона с показателем морозостойкости F 300, то сотрудники лаборатории эту операцию должны будут повторить 200 раз, вручную!

Крайней (но не последней) разработкой ООО «СМ климат» стала серия камер МАС. Эта аббревиатура расшифровывается как многофункциональная автоматическая строительная. Данная камера также обеспечивает полностью автоматический режим, при этом на ней можно проводить испытания по любому из предусмотренных ГОСТ 10060-2012 методу. МАС выпускается для проведения испытаний на 12 и 18 образцов. МАС имеет оригинальное техническое решение, которое защищено действующим патентом № 162896. Решение оказалось настолько востребованным, что несколько отечественных производителей осуществляют контрафактный выпуск нашей разработки.

Сегодня у наших клиентов работает более 250 камер СБ и МАС различных модификаций. И мы, как разработчики данного оборудования, понимаем, свою ответственность перед вами за созданное нами оборудование. Именно поэтому, после появления информации о внесении изменений в ГОСТ, наши специалисты оперативно приняли меры по модернизации продукции с учетом изменений в ГОСТ.

Так в чем же проблема?

Ответ удивительно прост. В том, что появился дополнительный датчик, который необходимо встроить в систему управления существующего у оборудования.

Модернизировать стандартную камеру и ввести в её систему управления дополнительный контур имеет право только производитель. Половинчатым решением может стать самостоятельная установка дополнительного контроллера, но при этом управление камерой будет очень неудобным и ненадежным. Кроме этого появляются новые проблемы. Новый канал измерения должен быть аттестован, как средство измерения. А это отдельная проблема.

Но не все так трагично. Ниже будет рассмотрена возможность решения этой задачи.

Камеры МАС также требуют модернизации и могут быть модернизированы.

Если мы контролируем температуру непосредственно на внешней поверхности стандартного образца, помещенного в емкость, то получается, что в климатической камере должны быть установлены 6, 12, 18 или 36 дополнительных датчиков, осуществляющих измерение в каждой емкости. По понятным причинам в настоящее время эти датчики не установлены. Ещё одной проблемой является то, что в алгоритм управления камерой должны быть внесены изменения.

Камеры МАС с одной стороны должны контролировать температуру среды замораживания и оттаивания и осуществлять охлаждение и нагрев, а с другой стороны фиксировать температуру образцов переходить на следующий шаг программы при достижении заданной температуры образца.

В качестве «сухого» остатка:

Из всего вышеизложенного, мы можем констатировать, что внедрение нового ГОСТа повысит достоверность и надежность испытаний на морозостойкость.

Для того, что того чтобы существующее в вашей строительной лаборатории оборудование соответствовало требованиям новой редакцией ГОСТа его необходимо модернизировать. Провести корректные работы по модернизации можно только при условии доступа к исходному коду, который имеет только производитель. Самостоятельно вмешиваться в настройки ПО камер серии МАС, либо доверять это сторонним организациям настоятельно не рекомендуется – как показывает практика, подобные вмешательства приводят к серьёзным сбоям в работе оборудования и дальнейшим дорогостоящим ремонтам.

На сегодняшний день часть специалистов, которые поверхностно знакомы с ГОСТ 10060-2012 и вносимыми изменениями в новой редакции, сомневаются в возможности дальнейшего использования камер МАС. Предложения о покупке нового оборудования взамен якобы устаревшего для новой редакции ГОСТ не имеют технического обоснования и точно не являются выгодными для лабораторий. Призываем быть бдительными в вопросе замены оборудования и не поддаваться панике.

Не переживайте!

Мы провели все проектные работы по модернизации имеющихся типов камер, получили необходимые консультации у разработчиков ГОСТ. После начала действия новой редакции ГОСТ будет проведена аттестация модернизированных камер.

Для того, чтобы снять вопрос о внедрении новой редакции ГОСТ для вашей лаборатории, специалисты СМ Климат готовы провести модернизацию всех ранее приобретенных камер МАС.

Также мы хотим обратиться к организациям, производящим испытания в ручном режиме, то есть использующих обычные камеры ТХ. Мы уверены, коллеги, сейчас самое удобное время для того, чтобы автоматизировать работу вашей лаборатории. Более глубокая модернизации камеры обойдется вам существенно дешевле чем приобретение нового оборудования, а также вы сэкономите место в лаборатории, т.к. отпадет необходимость в жидкостном термостате.

Для того, чтобы ускорить проведение работ и сократить их стоимость в будущем, мы прорабатываем возможности проведения части работ по модернизации самими клиентами.

Мы готовы ответить на все ваши вопросы, заявки на модернизацию ранее приобретенных камер отправляйте на нашу почту info@sm-climat.ru.

До начала действия новой редакции ГОСТ ещё есть время, и мы с вами все успеем сделать!